Visite Renault F1: Enstone

Si « Enstone » comme on l’appelle souvent (mais qui n’est autre qu’une campagne anglaise proche d’Oxford) nous a été ouvert, les photos étaient quant à elles strictement interdites à une ou deux exceptions près. Forcément, quand on sait que la future monoplace est actuellement en cours de conception et de production (quelques pièces de la monoplace de 2019 étaient d’ailleurs présentes...), on peut comprendre l’embargo sur les photos.

Une usine en reconstruction

La construction de l'usine remonte aux débuts des années 90 par Benetton pour les besoins de son équipe de F1. Rachetée par Renault en 2001 avant d’être cédée à Genii Capital en 2010 et enfin, reprise avant la faillite par Renault il y a bientôt 3 ans, l'équipe et l’usine sont en pleine mutation.

Les années Genii, avec l’absence d’investissement (chose malheureusement souvent commune avec un fond… d’investissement) et le départ de nombreux salariés ont mené l’usine à rester figée dans le temps et à prendre du retard sur les concurrents.

Pour Renault, cela n’est pas une surprise, mais pour autant, reconstruire l’équipe prend du temps. Depuis la reprise de l'équipe, Renault s’est également attelé à la tâche du recrutement pour arriver à près de 700 salariés sur son site anglais (+50 % sur les trois dernières années, +31 % par rapport aux années de titre en 2005 et 2006) auxquels il faut ajouter les quelques 300 salariés basés en France à Viry-Châtillon, même s'ils ne sont pas tous dédiés à l’équipe officielle Renault.

La reconstruction est clairement visible, avec de nombreux travaux qui sont encore en cours sur certaines zones. La visite a ainsi alterné d’anciens bâtiments très défraîchis avec du mobilier fatigué (portes, tables, peintures, escalier rouillé,…) et des parties modernes et propres comme un sous neuf.

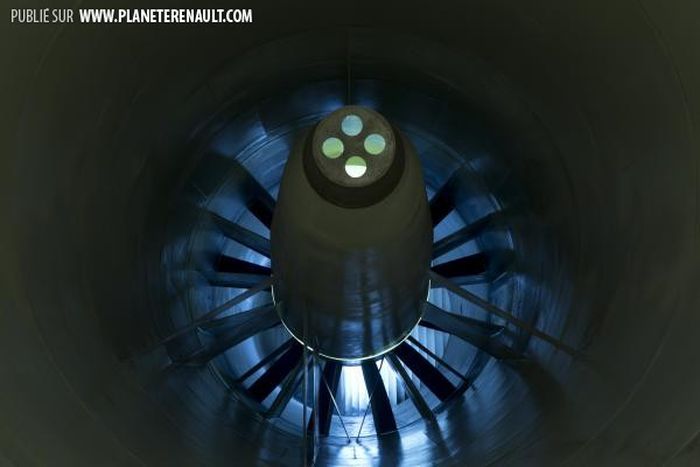

La soufflerie par exemple, outil complexe, majeur et très coûteux n’est pas spécialement impressionnante.

Construite à la fin des années 90, la partie technique a été mise à jour en 2017 (la monoplace R.S17 n'a ainsi pas pu en profiter)afin notamment d’augmenter l’angle et la portée de lacet. Pour une équipe de F1, la soufflerie est vitale, tout comme sa performance puisque la FIA contrôle son usage afin de réduire les coûts (520 passages en 8 semaines générant plus de 60 To de données par semaine) et limite le flux d’air à 50 mètres par seconde. Le droit à l’erreur n’existe donc pas.

La soufflerie à l'échelle 60%. Dans le fond, la turbine (ci-dessous), sur la droite, la salle de contrôle

Toujours pour des raisons budgétaires, celle-ci est à l’échelle 60 %, ce qui veut dire que les monoplaces qui prennent place sur une piste roulante (elle aussi améliorée l’année dernière) ne sont que des reproductions des monoplaces.

Si la partie technique a été mise à jour, la partie bureau que nous avons vue, accuse son âge... De vieilles tables abîmées, des locaux exigus, bref, rien qui ne laisse rêveur. Mais le principal reste tout de même qu’elle soit efficace et surtout correctement calibrée sans quoi toutes les données seraient fausses.

Pour compléter la soufflerie, le CFD (utilisé depuis 2008, mais modernisé en fin d’année dernière), est placé sous terre. Il est utilisé pour modéliser les flux de fluides grâce à un supercalculateur. Ainsi, les nouvelles pièces étudiées en CAO passent en premier par le CFD, puis si les résultats sont concluants, sont ensuite produites et testées en soufflerie qui peut confirmer ou infirmer les résultats du CFD, ce dernier n’utilisant que des hypothèses au contraire de la soufflerie.

De nouvelles imprimantes 3D et des machines BRETON neuves

Les imprimantes 3D représentent le futur, c’est pourquoi la F1 ne peut s’en passer. Alors que la conception de certaines pièces (échappements, radiateurs,...) ne peuvent être réalisées par des robots, à l’inverse, d’autres pièces de la voiture sont produites par ces machines qui superposent de très fines couches de plastiques pour former des pièces, avec une précision inégalée grâce à l’utilisation de rayons lasers que l’on peut voir clignoter sur les pièces en cours de fabrication.

La plupart de celles-ci sont malgré tout uniquement réalisées pour des maquettes, mais certaines machines du parc permettent tout de même de concevoir de vraies pièces qui prennent place sur la monoplace grâce à l’utilisation d’un plastique très résistant. L’équipe nous a également indiqué qu’une nouvelle machine permettant d’empiler des composites métalliques allait prochainement arriver.

Le département « Composite » est d’ailleurs l’un des plus grands du site (50 personnes), afin de réaliser des moules, des découpes ou des montages.

Pour réaliser ces pièces un tout nouveau bâtiment terminé en avril 2017 -le plus haut d’Enstone- abrite deux machines « BRETON » dont la dernière est arrivée en octobre dernier. Contrairement à une imprimante 3D, ces machines creusent un bloc de matière, avec une précision redoutable permettant d’affiner les pièces et de gagner jusqu’à 30 % de temps. Grâce à sa hauteur, il permet de façonner de très grandes pièces, tel le fond plat par exemple.

Une fois les moules réalisés, les pièces finales sont ensuite produites avec des métaux légers tels le titane, l’aluminium et l’Inconel, un alliage à forte teneur de nickel développé par Rolls-Royce pour les moteurs à réaction. Les moules sont placés dans de gros fours autoclaves et portés à une très forte température.

Révision, conception, et suivi des opérations au sein d’un même bâtiment encore en travaux

Au sein d’un même bâtiment sont regroupés plusieurs fonctions.

L’atelier de révision, d’une propreté exemplaire, permet d’assembler et réviser les châssis de cette année, de l’année prochaine, mais aussi des anciennes F1 utilisées lors de roadshow, avec parfois des assemblages originaux, comme celui de placer le V8 dans un châssis prévu pour le V6…

L'atelier de révision. Au dessus, on aperçoit le centre de contrôle

L'atelier de révision. Au dessus, on aperçoit le centre de contrôle

Il est assez étonnant de voir que les monoplaces (composées 25 000 pièces) sont assemblées de A à Z en seulement 8 heures dans l’un de ces 4 petits espaces à l’organisation parfaite. Mais rappelons tout de même que le nombre de châssis autorisés par saison peut se compter sur les doigts d’une main… Au final, même si cela parait petit, l’espace alloué est suffisant.

Entre deux courses, les révisions sont effectuées, en début de semaine, avant de réexpédier les châssis sur les routes dès le jeudi via les nombreux semi-remorques qui attendent dehors. Lorsqu’un retour à l’usine n’est pas possible (délai trop court entre deux courses), l’équipe circuit les réalise elle-même sur place.

Lors de ces révisions à l’usine, la structure de certaines pièces est étudiée à l’aide d’un scanner à rayon X afin de déceler des problèmes ou la durée de vie restante. L’usine moteur en France dispose d’ailleurs de la même technologie pour analyser le nombre de courses restante pour chaque moteur.

Au dessus de l’atelier, on retrouve l’espace de conception où les nombreux ingénieurs étudient toutes les pièces de la monoplace actuelle et future. Véritable centre névralgique où tout commence, c’est ici que sont imaginées toutes les futures innovations qui pourront arriver sur la voiture.

Au milieu de tout cela, la salle des opération représente une véritable équipe à distance lors du week-end de course.

Elle étudie tous les aspects du Grand Prix, que ce soit sa propre équipe, mais aussi les concurrentes, grâce aux 6 écrans de 85" ainsi que 24 postes de travail équipés d’un système radio pour communiquer en temps réel avec le team sur place et les équipes de Viry-Châtillon. Toutes les données issues des nombreux capteurs de la voiture sont ainsi analysées en temps réel.

Simulateur de course et banc d’essais

Une fois la voiture assemblée, celle-ci est testée sur un banc d’essais à 7 vérins qui reproduit exactement les différents circuits du championnat en agissant notamment sur les suspensions. Durant toute la saison, le banc d’essai reçoit également les données issues des essais libres lors des week-ends de course afin d’effectuer de nombreux tests et ainsi, étudier l’impact de certains réglages.

Petite anecdote, lors d’un passage à l’usine, Fernando Alonso avait reconnu le circuit utilisé sur le banc d’essai uniquement en voyant (et entendant) les mouvements de la voiture… Du grand art !

Autre élément clé du développement de la monoplace, le simulateur de course inauguré en 2011.

Ici, le cockpit de la monoplace est placé face à un énorme écran incurvé de 4m de diagonale, tandis que la salle d’ingénieurs et de télémétrie est placée en amont.

Contrairement à certains simulateurs que nous connaissons ou même au banc d’essai, ici, pas de vérins pour la simulation des bosses de la piste ou reproduire les 5 ou 6 jets que prennent le pilote en course. Non seulement, ce n’est pas l’objectif, mais surtout, cela aurait un coût bien trop important par rapport au gain apporté.

Ici, le but est d’utiliser les datas issues des autres départements, pour simuler le comportement sur les différents circuits (dont le tracé est fourni par R Factor Pro) et d’analyser l’efficacité de tel ou tel réglage selon différents paramètres (pneus, température, vent, revêtement de la piste,…).

A noter que les trois quarts de l’énergie consommée par le simulateur viennent de panneaux solaires pouvant produire plus de 33 000 kWh par an.

Bien que le temps ait manqué pour pouvoir approfondir certains choses, outre l’aspect technique, cette visite permet de mettre en exergue deux points.

D’une part, et même si cela n’est pas une surprise, elle met en avant les énormes moyens (financiers, techniques et humains) mis en œuvre pour seulement deux voitures de courses dédiées in fine, au sport certes, à la passion bien sur, mais aussi et surtout à un « outil marketing ».

D’autre part, on voit clairement les moyens mis en œuvre par Renault pour rattraper son retard, bien que l’équipe n’entend pas atteindre les budgets de Ferrari, Red Bull ou encore Mercedes comme nous l'a encore confirmé lors d'un entretien, Marcin Budkowski, le nouveau Directeur Exécutif.

Il reste du chemin certes, mais avec les nouveautés arrivées en 2017 ou 2018, l’équipe dispose désormais d'une infrastructure proche des top teams. De quoi se battre pour des podiums l'année prochaine, et pour le titre d’ici deux ou trois ans. Telle est l’ambition de l’équipe.