Chez Renault Flins, l’impression 3D ouvre de nouvelles perspectives

L’impression additive, plus connue sous le terme d’impression 3D, consiste à produire des objets par la superposition de la matière. Cette technologie semble déjà ancienne tant on en parle depuis des années. Ancienne certes, mais elle était encore limitée à certains usages bien particuliers. Mais les usages se démocratisent et ouvrent de nouveaux débouchés dans l’industrie et pour la conception des pièces dans le secteur de l’automobile notamment.

Fabrication additive sur lit de poudre

L’impression 3D ce n’est pas seulement ces fils de plastiques fondus et extrudés que l’on connaît sur les imprimantes dites “grand public”. Une technologie plus ancienne, dite sur lit de poudre créée dans les années 90, a les faveurs de l’industrie actuellement. Plutôt qu’être sous la forme d’un fil qui va être fondu par une source de chaleur, la matière est ici sous la forme d’une poudre qui va être déposée puis “liée” c’est à dire assemblée grâce à une source d’énergie et/ou un liant chimique.

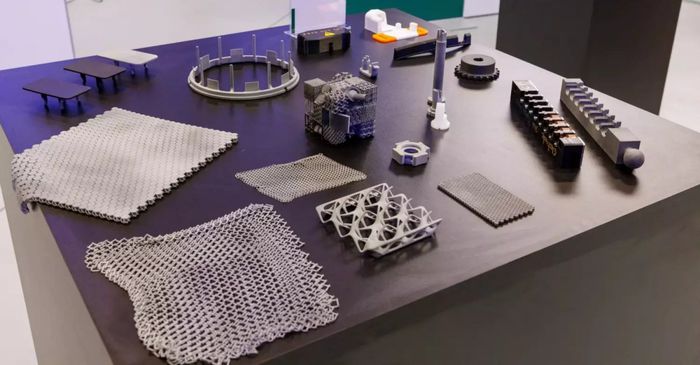

Quand on pense impression 3D, on pense souvent au plastique. Mais ce n’est pas le cas. Outre les nombreux dérivés du pétrole (PLA, ABS, ASA, TPU, polyamide PA12,...), grâce à l’impression sur lit de poudre, on peut produire des pièces en composite, en métal (inox, aluminium, titane, cuivre, chrome,...) et même en céramique.

Contrairement à l’impression 3D par filament, l’impression sur lit de poudre permet de faire des pièces bien plus complexes et dans bien plus de matières. Revers de la médaille, elle se montre aussi plus coûteuse raison pour laquelle elle reste réservée à l’industrie.

Impression 3D sur lit de poudre métal

L’impression 3D sur lit de poudre (PBF pour Powder Bed Fusion) fait appel à différentes méthodes selon les besoins parmi lesquelles: Fusion Sélective au laser (SLM) pour des pièces plus résistantes, Frittage laser direct des métaux (DMLS) pour une pièce qui résiste moins aux contrainte mais se montre plus légère, Fusion par faisceau d’électrons (EBMS) pour une production plus rapide mais de moins bonne qualité (et un coût élevé), et la petite dernière, la Fusion Multi Jets (MJF) consistant à utiliser un liant liquide à l’aide de buses.

Impression 3D sur lit de poudre plastique

L’impression 3D sur poudre à base plastique se fait principalement par Frittage Laser Sélectif (SLS) qui est l’équivalent du DMLS. Le plastique ayant des caractéristiques lui permettant de fondre plus facilement, la production est plus rapide et nécessite moins d’énergie que pour les autres matières.

Comparées à l’impression 3D par filament, les pièces peuvent être bien plus complexes, sont produites plus rapidement, mais sont également plus poreuses et moins durables. La finition du produit est assez mauvaise, nécessitant ainsi un traitement supplémentaire pour obtenir une surface agréable au toucher. Enfin, cette technologie s’avère aussi plus coûteuse.

L’impression 3D ouvre de nouveaux débouchées dans l’industrie automobile

Prototypage rapide multi-matériaux

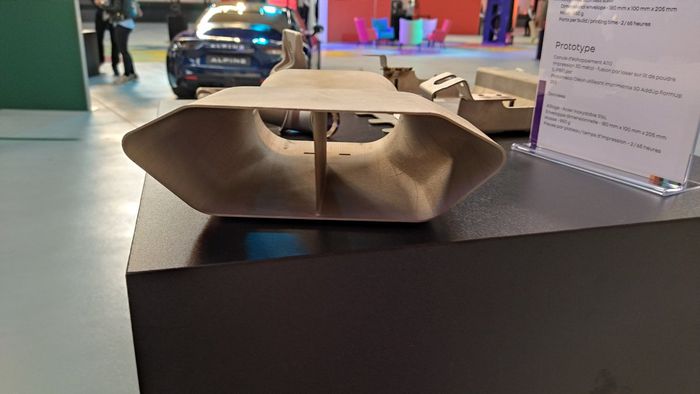

Jusqu’alors, la conception et la réalisation de pièces prototypes complexes pouvait prendre des semaines. Avec l’impression 3D, les équipes projets peuvent concevoir en quelques jours seulement de complexes pièces, quelque soit les matériaux utilisés. Les équipes valident (ou pas) ainsi bien plus rapidement la conception des pièces que par le passé, comme cet inédit toit ouvrant digne de l’Aston Martin DB5 de James Bond sur l’Alpine A110, des panneaux de porte ou une canule d’échappement.

Un inédit prototype de toit ouvrant

Un prototype de canule d'échappement pour l'Alpine A110

Une nouvelle voie pour personnaliser son véhicule ou proposer des séries spéciales très limitées

Cette technologie est également très intéressante soit pour proposer la personnalisation de son véhicule, soit pour proposer de petites séries. Renault illustre parfaitement cela avec l’Alpine A110, un véhicule sportif de niche dont la marque propose souvent des séries très limitées avec des pièces inédites.

Ceci est rendu possible grâce à l’impression 3D qui va facilement permettre et de façon très agile, de créer de nouvelles pièces sans faire appel à de coûteux moulages.

L’impression 3D au service de la Refactory de la pièce détachée

Si la production de pièces utilisant l’impression 3D ne peut se faire sur des véhicules en grande série, en revanche, elle permet de pouvoir fabriquer de très petites séries de pièces auto qui ne se font plus à un coût relativement réduit. Un marché de niche donc, mais qui permet notamment de continuer de trouver des pièces détachées chez son distributeur de pièces auto pour des véhicules d’occasion ou de collection, mais aussi de réduire l'obsolescence des produits en prolongeant la période durant laquelle des pièces détachées sont disponibles.

En effet, la production classique de pièces consiste soit en une fabrication manuelle très coûteuse, soit à l’utilisation de moules qui nécessitent un gros investissement de départ ce qui rend l’équation économique caduque pour de la petite série.

Avec l’impression sur lit de poudre, on peut notamment produire des pièces en “nid d’abeille”, teintées dans la masse, ou qui doivent disposer d’une certaine souplesse ou élasticité. Une bonne nouvelle pour l’écologie et pour la durabilité des produits.

L’usine de Renault de Flins, renommée Refactory, dispose ainsi d’un atelier de 500m2 dédié à cet exercice depuis 2020. Renault utilise cet atelier pour ses propres besoins, mais l’a aussi ouvert pour des clients externes. Pour plus d’infos, vous pouvez consulter ce lien.

En direct du forum...

[Renault 11] Les photos de ma R11 "bidouiltronic".[Captur II] Renault capture en import/export

[Tous Modèles] Retour sur lhistoire de renault

[Renault 5] Nouvelle renault r5

[Espace V] Manuel de reparation renault

[Avis] Renault koleos edition bose 2015

[Master II] Abs renault master 2